摘 要:从工业的实际应用介绍滚动轴承故障发生过程及故障发展中各阶段的特征,应用振动频谱诊断技术对滚动轴承故障进行诊断的方法和经验。

滚动轴承在旋转机械中应用广泛,同时也是易损坏的元件之一。旋转机械的许多故障都与滚动轴承有关,轴承的工作好坏对机械的工作状态有很大影响,其缺陷会导致设备产生异常振动和噪声,严重时甚至损坏设备。对滚动轴承进行正确的状态监测及诊断,是现代化企业的设备优化管理及预知维修的一个重要方面。

一、滚动轴承故障发展的四个阶段

对应滚动轴承的结构组成,滚动轴承有4种故障频率:滚动轴承保持架故障频率(FTF),滚动轴承滚动体故障频率(BSF),滚动轴承外圈故障频率(BPFO),滚动轴承内圈故障频率(BPFI)。对于这些轴承故障频率的求取,有专门的数学计算公式,不过在实际工作中计算比较麻烦,较方便的方法是利用专门的软件获得,如美国罗克韦尔自动化ENTEK公司的Odyssey软件中就带有该功能插件,只要输入轴承型号及生产厂家等信息,就可得到对应的各种轴承故障频率。

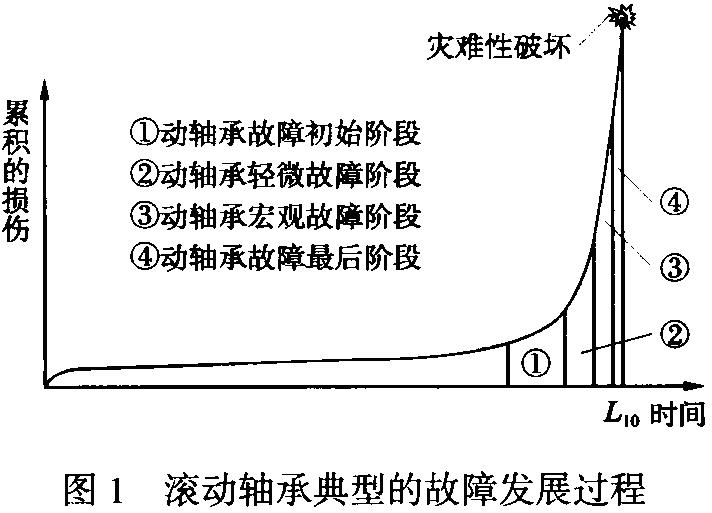

一般把滚动轴承故障的发展分为4个阶段(图1):

第一阶段,即轴承开始出现故障的萌芽阶段,这时温度正常,噪声正常,振动速度总量及频谱正常,但尖峰能量总量及频谱有所征兆,反映轴承故障的初始阶段。这时真正的轴承故障频率出现在超声段大约20~60kHz范围。

第二阶段,温度正常,噪声略增大,振动速度总量略增大,振动频谱变化不明显,但尖峰能量有大的增加,频谱也更加突出。这时的轴承故障频率出现在大约500Hz~2kHz范围。

第三阶段,温度略升高,可耳听到噪声,振动速度总量有大的增加,且振动速度频谱上清晰可见轴承故障频率及其谐波和边带,另振动速度频谱上“噪声地平”明显升高,尖峰能量总量相比第二阶段变得更大、频谱也更加突出。这时的轴承故障频率出现在大约0~1kHz范围。建议于第三阶段后期予以更换轴承,那么此时应该已经出现肉眼可以看到的磨损等滚动轴承故障特征。

第四阶段,温度明显升高,噪声强度明显改变,振动速度总量和振动位移总量明显增大,振动速度频谱上轴承故障频率开始消失,被更大的随机的宽带高频“噪声地平”取代;尖峰能量总量迅速增大,并可能出现一些不稳定的变化。绝不能让轴承在故障发展的第四阶段中运转,否则将可能发生灾难性破坏。

根据研究结果,一般的,如果滚动轴承的整个使用寿命是L10,那么从轴承安装投入使用时计起,在它的前80%L10。寿命时间段内,轴承是一切正常的。而接下来对应滚动轴承故障发展,其剩余寿命在第一阶段为10%~20%L10,第二阶段为5%~10%L10,第三阶段为1%~5%L10,第四阶段约为1h或者1%L10。因此,在实际工作中面临轴承问题时,考虑到轴承故障发展的第四阶段具有不可预见的突发危害性,建议于第三阶段后期予以更换轴承,这样既可以避免故障的扩大和更严重事故的发生,又能尽量保证滚动轴承的使用寿命,并且根据此时轴承上也已经出现肉眼可以看到的磨损、零部件损坏等滚动轴承故障特征,比较有说服力。至于轴承故障发展的第三阶段后期的识别,则需要依据上述理论特征再结合实际的温度、噪声、速度谱、尖峰能量谱、速度和尖峰能量的总量趋势及实际经验予以综合考虑。经本厂实践证明,该诊断方法行之有效,诊断的成功率较高。

二、诊断实例

使用美国罗克韦尔自动化ENTEK公司的 DP1500数据采集器采集现场振动数据(主要是振动速度、尖峰能量的总量和频谱),回传到计算机相应的软件,在软件中进行趋势、频谱的分析诊断。

1.滚动轴承外圈故障

2003年6月5日在定期检测中发现4#循环水泵外侧轴承振动与前次测值相比增大很多,并已超过标准,于是对其进行进一步分析诊断。该泵电机功率250kW,转速994r/min,简支结构,外侧轴承型号为ZXN316。

从图2中趋势图可看出,振动值比正常时增长了近3倍,达到了16.2mm/s,远远超过了振动标准。从频谱图可看出,在常规的0~1kHz范围内,出现了明显的轴承外圈故障频率及其2、3、4、5、6倍谐波,且每次谐波两边都有多级转速边带(在瀑布图上之前的相同位置并未出现)。结合噪声温度综合考虑判断该轴承的外圈出现故障,并已处于滚动轴承故障发展的第三阶段后期,为避免故障扩大损坏设备应该予以更换。

解体检查结果证明判断准确,外圈滚道确有严重剥落损伤,另外其内圈也损伤严重(这说明有时候频谱上反映轴承某元件有较明显的故障频率,实际检查时会发现该轴承其他元件有更严重损伤,但对于使用企业而言,主要是准确判断了滚动轴承故障,无论该轴承哪个元件有故障,其处理结果都是一样的)。

2.滚动轴承内圈故障

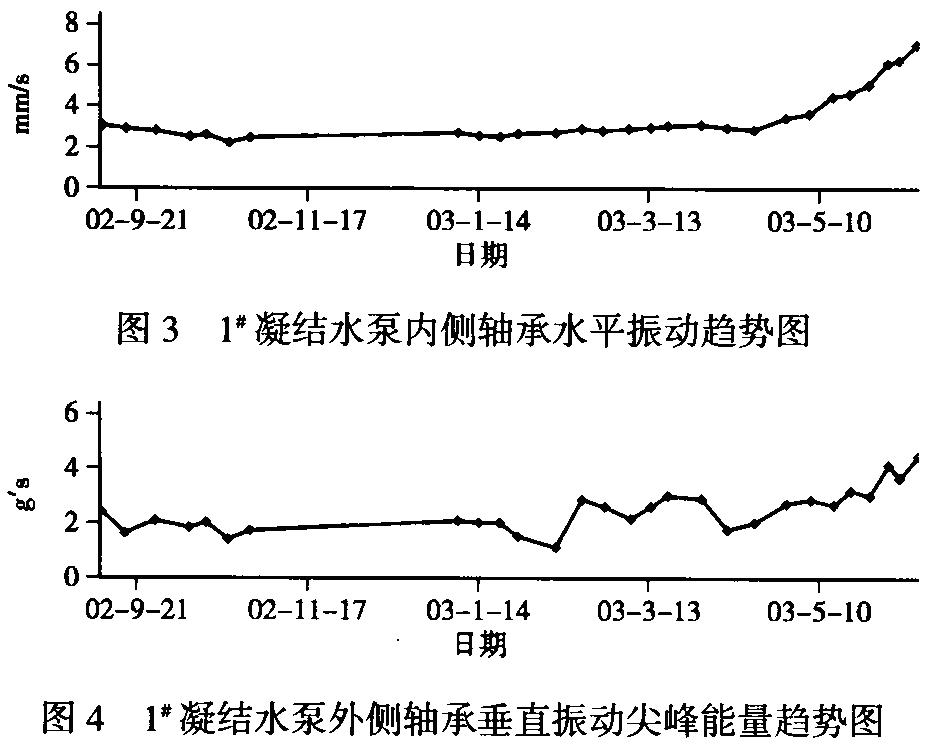

2003年6月香海热电厂2#机1#凝结水泵泵外侧轴承于运行中振动逐渐变大,并出现时有时无的异音,经过一段时间的跟踪监测,该泵振动一直呈上升趋势。该泵电机功率37kW,转速为3000r/min,悬臂结构,两轴承型号均为ZWZ6310。

从图3中可看出振动值一直呈上升趋势,内侧轴承水平振动达到7.2mm/s,比正常时增长了近3倍,超过了振动标准。另外从外侧轴承的垂直方向尖峰能量总量趋势图(图4)上也可以看到尖峰能量也在不断上升。

从频谱图(图5)中,可看出在常规的0~1kHz范围内,出现了明显的轴承内圈故障频率及其2、3、4倍谐波,每次谐波两边都有多级转速边带,且有一个鲜明的特点是内圈故障频率没有其倍数谐波大,倍数谐波没有其zui近的转速边带大,所有的频率分量以轴承内圈故障频率的4倍谐波的右属第一条转速边带强。结合噪声温度综合考虑判断该轴承的内圈出现故障,并已处于滚动轴承故障发展的第三阶段后期,为避免故障扩大损坏设备应该予以更换。

经检修解体检查确认,内圈滚道确有两处明显的滚动碾压剥落损伤,另外该轴承保持架上一铆钉脱落、保持架一处断裂、三个滚珠有明显大疤。事实证明判断准确,故障的起因就是保持架铆钉脱落,然后进入轴承内圈滚道碾压。

3.滚动轴承滚动体故障

2006年9月香海热电厂3#中继水泵轴承室振动噪声明显较大,水平振动达到了17.4mm/s,远超过了振动标准,垂直振动则处于不稳定状态,振动测量瞬间值有时很高。该泵电机功率160kW,转速为3000r/min,悬臂结构,泵轴承分别为ZWZ7312和ZWZ316。

在常规速度频谱上并未发现明显的故障频率,在水平方向的速度频谱图(图6)上振动相对稳定,但振动总量超标达到了17.4mm/s;而在垂直方向的速度频谱(图7)上出现了低频不稳定的频谱成分,它使得振动速度和振动位移的测量值都不稳定,有时的瞬间测量值更是高得离谱,认为它是轴承内产生的一种低频摩擦,与噪声相关。在尖峰能量频谱(图8)上,则可清晰地看到了ZWZ7312轴承的滚动体故障频率和它的2、3、4、5、6多次谐波。综合考虑振动大小、噪声情况、温度变化及振动变化率等多方面因素,可以得出结论:ZWZ7312轴承的滚动体产生了损伤故障,引起了摩擦,已不适合继续运行,应停泵检查更换,以避免故障扩大。

检修解体检查,确实是滚动体产生了较严重的损伤尊”落,经更换轴承后运行测试,振动恢复正常。

4.滚动轴承外圈松动(即跑外圈)故障

2005年11月10日在定期检测中发现2#机1#射水泵的电机轴承振动出现异常变化,并已超过振动标准,同时还伴有异音。该泵电机功率75kW,转速1500r/min,简支结构,其电机轴承型号为ZWZ6317o

从该电机轴承轴向振动频谱、瀑布、趋势综合图(图9)的趋势图上可看出振动值一直呈上升趋势,达到9.4mm/s,远超过了振动标准;另外从该电机轴承水平振动尖峰能量频谱、瀑布、趋势综合图(图10)可以看到尖峰能量也出现了上升趋势。

从图9、图10频谱上,都出现了明显的多次转速谐波,这是明显的松动特征。结合噪声温度综合考虑判断该轴承出现的是外圈松动(即跑外圈)故障,根据异音程度及振动速度的有效值比较大超过振动标准,为避免故障扩大损坏设备应该予以停机检查。

经检修解体检查确认,电机内滚动轴承外圈表面有滚动创伤及滚动痕迹,对应电机端盖内表面有砂眼及台阶状滚磨痕迹,且轴承与端盖之间间隙较大充满油污。考虑到电机内端盖尺寸改变,只更换轴承是不能解决松动问题的,于是将电机端盖进行内表面喷涂加工,同时更换电机内滚动轴承。振动恢复为

风机现场维修、振动故障分析、耐磨堆焊、陶瓷贴片、现场动平衡